Здесь на суд читателей представлены четыре технические идеи:

1. Способ, позволяющий приспособить для работы в высоком вакууме манипулятор фактически любой конструкции.

2. Способ, позволяющий очень быстро получать высокий вакуум.

3. Способ, позволяющий изготавливать толстые изделия из аморфных металлических сплавов (этот способ нуждается в экспериментальной проверке)

+ Способ усовершенствования 3D принтера, предназначенного для создания металлических изделий (возможно с

помощью этого способа удастся получить объемные изделия из аморфных металлов)

4. Комнатная сверхпроводимость (этот способ нуждается в экспериментальной проверке)

Надеюсь, что указанные способы заинтересуют специалистов в данных предметных областях.

И после ознакомления с ними читатели с бо’льшим доверием отнесутся к возможному способу решения проблемы

управляемого ядерного синтеза с помощью явления кавитации, описанному на моем сайте.

В современных наукоемких отраслях промышленности часто

приходится осуществлять технологические операции в высоком вакууме При этом существует проблема манипулирования предметами, помещенными в высокий вакуум. Например, необходимо перемещать подложки, на которые производят напыление.

Крайне нерационально после напыления каждой подложки нарушать герметичность вакуумной технологической камеры и вручную менять подложки, а затем вновь получать высокий вакуум.

Казалось бы, данную проблему можно решить применением механических манипуляторов, способных перемещать предметы в вакууме произвольным образом без нарушения герметичности технологической камеры.

Однако обычные

электронно-механические манипуляторы для этих целей непригодны – в высоком

вакууме происходит взаимное притирание деталей суставов манипуляторов и, в

конечном счете, их заклинивание. Можно предотвратить подобное притирание и

заклинивание суставов манипуляторов, если ввести в них жидкую смазку. Но смазка

своими испарениями отравляет высокий вакуум. Таким образом, мы столкнулись, казалось бы, с неразрешимой проблемой: не

производя смазку суставов манипуляторов, мы не сможем предотвратить их

заклинивание в высоком вакууме, а при использовании жидкой смазки нам не

удастся получить высокий вакуум.

Об этой проблеме я узнал еще, будучи школьником, в 70-ые годы из статьи, напечатанной в журнале «Юный техник». К сожалению,

сейчас у меня нет этого журнала, и более того за давностью лет я не помню его номер. Могу лишь сказать, что эта статья

была напечатана в одном из трех номеров журнала либо № 3 за 1977 год, либо № 5 за 1972, либо № 9 за 1972 год. При очень

большом желании читатель моей Web страницы может ознакомиться с этой статьей, если заглянет на новый сайт редакции журнала «Юный техник» и закажет там за 1050 рублей DVD диск с номерами журнала за все прошлые годы.

Тем же читателям моей Web страницы, которые решат сэкономить деньги, могу коротко пересказать содержание статьи. В статье не только описывалась проблема манипулирования предметами в высоком вакууме, но и рассматривался способ её решения - какой-то советский изобретатель предложил применить пневматические манипуляторы, которые вообще не имеют суставов.

По замыслу этого изобретателя перемещения предметов в высоком вакууме предполагалось осуществлять тонкостенными металлическими оболочками, меняющими свою геометрию под действием закачиваемого в них газа (наподобие того, как это происходит в механическом манометре с трубкой Бурдона). (Журнал за 70-тые годы, где впервые встретил упоминание о пневмороботах,

работающих в вакууме, мне достать не удалось, однако, недавно нашел

журнал за

1982 г.)

Уже тогда, в 70-ые годы, при чтении этой статьи мне показалось, что

подобные, сугубо пневматические, манипуляторы не обеспечат необходимой точности перемещения предметов в вакууме и как следствие не позволят в полной мере автоматизировать производство.

Тридцать лет назад я подумал, что будет правильнее для решения проблемы использовать несколько иной подход. Однако в то время я был ещё школьником, и у меня не было возможности запатентовать свою идею.

На мой взгляд, эта идея до сих пор не утратила своей актуальности. Я просмотрел в Интернете достаточно большое количество Web сайтов ведущих фирм, занимающихся вакуумными технологиями, и могу предполагать, что, несмотря на определенный прогресс в области вакуумных технологий, проблема до сих пор не решена в полной мере.

Поэтому я излагаю на этой Web странице свою идею.

Итак, рассмотрим способ, позволяющий решить эту проблему:

«Способ Стрельцова защиты от агрессивного воздействия вакуума суставов

механических манипуляторов, предназначенных для совершения технологических операций в высоком

вакууме».

Указанный способ демонстрируется фигурой № 1.

Фиг. № 1.

Детали суставов (1) механического манипулятора (2) обильно смазываются жидкой смазкой

(можно также осуществлять её принудительную циркуляцию в процессе работы

манипулятора). Сверху на манипулятор одевают сплошную упругую оболочку (3),

которая в последствии разделит собой пространство технологической камеры на две

неравные части. Внутри оболочки будет герметично заключен механический

манипулятор, у которого обильно смазаны суставы. Снаружи оболочки окажется весь остальной объем

технологической камеры, в котором планируется получить высокий вакуум.

Форвакуумный насос (4) в процессе откачки газов будет создавать разрежение

одновременно по обе стороны оболочки: как в технологическом пространстве

камеры, так и во внутреннем объеме оболочки. Для этого от форвакуумного насоса

идут две трубки, одна (5) к ионному или паромасляному насосу, который подключен

к технологической камере и создает высокий вакуум, другая труба (6)

подсоединяется к объёму, заключенному внутри оболочки. Таким образом, внутри

оболочки окажется, заключен низкий вакуум (форвакуум), отравленный испарениями

смазки суставов находящегося здесь же механического манипулятора, а с наружной

стороны оболочки нам удастся получить высокий вакуум, в котором с помощью

«зачехленного» манипулятора будет можно производить перемещения тел,

необходимые при совершении технологического процесса. Незначительное давление

форвакуума в 10-3 Тор, компенсируется силами упругости материала

оболочки. (Следует заметить, что у предложенного способа существует прототип,

успешно работающий многие годы, это - космический скафандр, в основном

состоящий из эластичных полимерных оболочек. Причем внутри космического скафандра создается давление существенно

больше: около 760 Тор, т.е. перепад давления по разные стороны оболочки космического скафандра

примерно в 700000 раз больше, чем в рассматриваемом здесь способе защиты

манипулятора. И это не создает больших проблем с раздуванием оболочки

скафандра. Можно полагать, что не возникнет проблем с раздуванием защитной

оболочки и в предложенном способе защиты суставов манипуляторов. Хотя, конечно,

защитная оболочка в некоторой, существенно меньшей, степени

будет стеснять движения манипулятора, так же как и скафандр

сковывает движения космонавта, но работать предложенный

способ все-таки будет.)

На поверхность защитной оболочки можно

нанести гофр, тогда оболочка может быть не только из полимеров, но и из металла.

Во всяком случае, такой гофр может наноситься на оболочку в местах расположения суставов манипулятора.

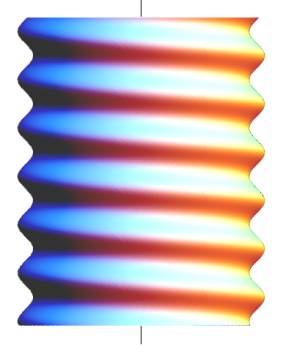

Фигура № 2 демонстрирует подобный

классический гофр, нанесенный на цилиндрическую поверхность. Полученный

тонкостенное изделие напоминает сильфон. Но подобный

классический гофр позволит совершать только сгибание суставов манипуляторов,

т.е. движения напоминающие сгибания человеком локтевого сустава.

Фиг. № 2.

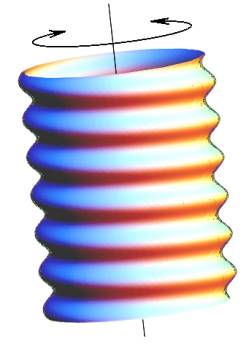

На фигуре № 2 направления возможных сгибательных движений показаны стрелками.

А B

Однако у нас может возникнуть потребность в том, что бы кисть вакуумного манипулятора совершала

вращательные движения, подобные тем, ограниченным по угловой амплитуде движениям, которые

производит человек, закручивая отверткой винт (см. фигуры А и В).

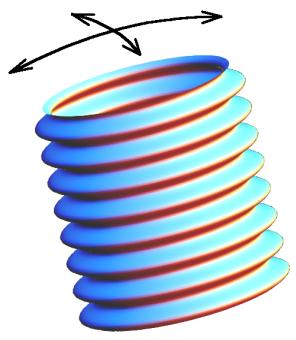

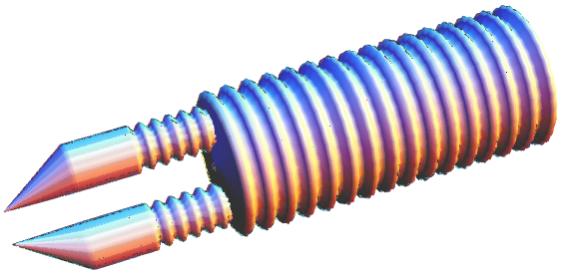

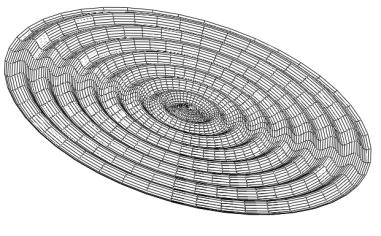

В этом случае наносимый гофр должен будет иметь спиральную навивку - смотрите фигуру № 3.

Фиг. № 3.

На фигуре № 4 изображена аксонометрическая проекция подобного изделия – часть защитной оболочки с гофром в виде спиральной навивки. Стрелками на фигуре № 4 показаны возможные ограниченные по амплитуде вращательные движения сустава манипулятора, заключенного в оболочку такого типа. При этом спиралеобразный гофр может также обеспечить сгибательне движения, аналогичные тем, которые обозначены стрелками на фигуре № 2. Т.е. спиральный гофр обеспечит больше степеней свободы сустава манипулятора как сгибательные движения, так и вращательные. Поэтому может оказаться целесообразным весь манипулятор целиком защитить оболочкой со спиралеобразным гофром – это обеспечит наилучшую подвижность кисти манипулятора. При этом на защитную оболочку могут быть нанесены отдельные участки со спиральным гофром, навитым в разных направлениях.

Фиг. № 4.

Пальцы (схваты) манипулятора, предназначенного для работы в высоком вакууме, также защищаются от агрессивного воздействия вакуума защитной оболочкой см. фиг. № 5, где схематично показана «двупалая перчатка». При этом гофр наносится в местах расположения суставов «пальцев» манипулятора.

Фиг. № 5.

Примечание:

в тех местах, где манипулятор контактирует с перемещаемыми предметами, поверх оболочки могут быть установлены

дополнительные высокопрочные накладные элементы, которые предотвратят истирание защитной оболочки.

Осмелюсь предположить, что рассмотренный здесь способ защиты электронно-механических манипуляторов, путем помещения их в

защитную гофрированную оболочку, не утратил своей актуальности, даже, несмотря на то, что в наше время появилась твёрдая

смазка (дисульфат молибдена), которая не даёт испарений.

Казалось бы, достаточно просто ввести такую смазку в суставы любого первого попавшегося под руку электронно-механического

манипулятора и он сразу же будет пригоден для работы в высоком вакууме. Ведь такая твердая смазка не дает испарений и в тоже

время предотвращает заклинивание суставов.

Однако это мнение ошибочно. Мы должны понимать, что манипулятор предполагается использовать в достаточно агрессивной среде -

в высоком вакууме для осуществления технологических операций. При этом технологи довольно часто для улучшения качества

вакуума перед выполнением технологических операций производят прогрев вакуумной камеры до 100 - 200 0 С.

Во время такого прогрева электроника обычного манипулятора может выйти из строя. Кроме того, в процессе осуществления

технологических операций (напыление или ионное травление) механизмы манипулятора также могут пострадать. Поэтому, не

смотря на существование твердой смазки, применение защитных гофрированных металлических оболочек вполне оправдано.

Во-первых, защитная гофрированная оболочка позволит приспособить для работы в вакууме манипулятор практически любой

конструкции.

Во-вторых, оболочка защитит электронику манипулятора от сильного прогрева - ведь перед этим внутренний объём защитной

оболочки будет «заполнен» вакуумом, поэтому образуется своеобразный термос. Из-за отсутствия газовой конвекции защитная

оболочка может быть достаточно сильно нагрета, в то время как сам манипулятор внутри нее останется холодным.

В-третьих, оболочка защитит механизмы манипулятора от технологических процессов, происходящих внутри рабочей камеры.

(Справедливости ради хочу отметить следующее обстоятельство: Как уже указывалось, я просмотрел довольно большое количество

Web страниц ведущих фирм, занимающихся вакуумными технологиями. B у меня сложилось мнение, что только манипулятор

«МЭМ-10 СДГ» Института физики высоких энергий может составить конкуренцию предложенному здесь способу.

Это единственная конструкция манипулятора, способного полноценно работать в высоком вакууме. Исполнительный механизм этого

манипулятора вообще не содержит электронных компонентов, поэтому он не боится нагревания. Но это

действительно по-настоящему уникальная, и, следовательно, дорогая разработка.

Тогда как применение защитных гофрированных оболочек позволяет просто и дешево приспособить для работы в вакууме манипулятор

фактически любой конструкции.)

Защитную оболочку в виде мембраны, на поверхность

которой нанесен радиальный гофр, см. фигуру № 6, можно

использовать для перемещения в высоком вакууме координатного столика.

Фиг. № 6.

Координатный столик крепится к центральной части этой

мембраны. В результате мы получаем возможность его перемещать параллельно

плоскости мембраны. Так же как и раньше

по одну сторону такой мембраны будет низкий вакуум и обильно смазанные маслом механизмы,

обеспечивающие перемещение координатного столика, по другую сторону –

координатный столик, находящийся в высоком вакууме. Возможно так же

нанести на мембрану гофр не в виде концентрических окружностей, а в виде спирали Архимеда -

тогда координатный столик можно будет поворачивать на небольшие углы.

К сожалению, такой способ, с гофром в виде спирали Архимеда, годится для поворота предметного стола только на небольшие углы,

так же как спиральный гофр позволяет осуществлять вращение кисти вакуумного манипулятора только на ограниченные углы.

В связи с этим можно предложить еще один вариант защиты от высокого вакуума подвижного сочленения, обеспечивающий

возможность поворота сустава манипулятора или предметного стола на любой угол без загрязнения вакуума парами

смазки. Но этот способ будет описан ниже, т.к. я полагаю, что читателю предварительно следует ознакомится с

устройством Ионного насоса Стрельцова.

Для технологического обслуживания (ремонта) подобных

манипуляторов, защищенных оболочкой, необходимо предусмотреть

режим поднятия давления до атмосферного. Причем осуществлять повышение давления

надо одновременно с одинаковой скоростью по обе стороны оболочки, чтобы

предотвратить её повреждение. Для этого можно использовать специальный кран. По

сути дела в его конструкции на одной оси должны быть размещены два крана

подобных самоварным см. фиг № 7. Тогда поворотом одной ручки можно одновременно

открыть две газовых магистрали. Причем одна магистраль обеспечивает доступ

атмосферного воздуха по одну сторону мембраны другая – по другую. Поперечное

сечение магистралей разное, их отношение подбирают таким же, как отношение

объемов по разные стороны защитной оболочки.

Фиг. № 7.

В дополнение ко всему сказанному можно использовать датчик, измеряющий

разность давления внутри и снаружи защитной оболочки. На основе показаний этого

датчика будет возможно с помощью автоматики более правильно регулировать работу

газовых магистралей, как во время

получения высокого вакуума, так и во время поднятия в рабочей камере давления

до атмосферного.

Конечно, представленный здесь способ защиты суставов

манипуляторов от агрессивного воздействия высокого вакуума с помощью гофрированных оболочек не лишен недостатков

- защитная оболочка своими упругими

свойствами будет оказывать сковывающее воздействие на движения суставов

манипуляторов, углы сгиба суставов ограничены по величине (что бы ни порвать

оболочку). Но все же рассматриваемый способ позволяет найти вполне приемлемое

решение проблемы манипуляции предметами в высоком вакууме.

Для получения высокого вакуума используют два насоса:

механический (т.н. форвакуумный) насос, он создаёт предварительное разряжение в

откачиваемом сосуде до десятых долей миллиметра ртутного столба. Затем после

того, как эффективность работы форвакуумного насоса снизится из-за достигнутого

разряжения, основная роль по откачке остаточных газов отводится паромасляным

или, в редких случаях, ионно-сорбционным или турбомолекулярным насосам.

При этом существующие ионно-сорбционные насосы обладают

несомненными достоинствами: высокой скоростью откачки остаточных газов,

качеством получаемого вакуума. Однако у них есть и недостатки – сложность конструкции, необходимость

использования в качестве распыляемых реагентов Ti, Mo, Zr ...

Видимо по этим причинам

они не могут на равных конкурировать с

диффузионными насосами и как следствие уступают последним по

распространенности. (Подтверждением чему может быть хотя бы заметка, опубликованная в журнале "Наука и жизнь" № 9 за 2007 г.)

В этой статье пойдет речь о возможности замены паромасляных

(диффузионных) и ионно-сорбционных насосов ионными насосами особой конструкции.

На первый взгляд специалистам может

показаться, что скорость откачки

описанных ниже насосов будет ниже, чем у уже

существующих ионно-сорбционных. Но это

только на первый взгляд.

В действительности

же производительность описываемых насосов

в некоторых технологических процессах

будет существенно выше, чем у всех существующих насосов.

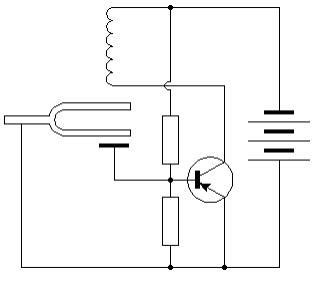

Общая схема ионного насоса Стрельцова (далее используется

сокращение “ИНС”) может быть такой как показано на фигуре № 8.

Фиг. № 8.

Насос подсоединяется к сосуду, в котором создается вакуум,

горловиной (1), которая, как и основной корпус (2) насоса выполнена из

диэлектрика. Молекулы откачиваемых газов случайно залетают в пространство (3),

по сторонам которого располагаются две металлические сетки-электроды (4) и (5).

Кроме того, в ИНС имеются две металлические воронки-электрода (6) и (7),

которые своими широкими основаниями (раструбами) упирается в сетки-электроды

(4) и (5). В пространстве воронки (6) и (7) располагаются соосно так, что их

раструбы повернуты навстречу друг другу. Узкие конечности воронок загнуты, и к

ним присоединены трубы (8) и (9), выполненные из диэлектрического материала,

другими концами эти трубы подсоединены к форвакуумному насосу.

Каждая металлическая воронка и прикрывающая её раструб

металлическая сетка имеют токопроводящее соединение, так, что они вместе

составляют один электрод.

Если в таком устройстве между воронками-электродами создать с

помощью источника постоянного напряжения (10) разность электрических потенциалов,

то в пространстве (3) между металлическими сетками возникнет тлеющий разряд.

Ионизированные атомы остаточных газов будут увлекаться электрическим полем в

сторону раструба той или иной воронки-электрода в зависимости от полученного

заряда (образуется “ионный ветр”). Далее ионы остаточных газов, проходя сквозь металлические

сетки-электроды, ударяются в сужающиеся стенки металлических воронок, при этом

ионы остаточных газов, отдавая избыточные или получая недостающие электроны,

опять превращаются в нейтральные атомы. Затем уже нейтральные атомы и молекулы

остаточных газов в основной своей массе продолжат движение к сужающимся концам

воронок, т.к. ранее в тлеющем разряде им уже были приданы скорости в

соответствующих направлениях. После чего нейтральные атомы и молекулы

остаточных газов, пройдя сквозь узкие концы воронок и диэлектрические трубы,

попадут в форвакуумный насос. Таким образом, имеется возможность производить откачку остаточных газов с

помощью тлеющего разряда. Вдоль оси

представленного ионного насоса можно так же пропустить магнитное поле.

При этом ионный насос Стрельцова можно включать одновременно

с форвакуумным, когда давление в камере

еще равно атмосферному, т.к. не существует опасности “отравления” вакуума

маслом, как это порой случается с паромасляными насосами. В этом случае на

воронки-электроды следует подать высокую разность потенциалов. Металлическая

сетка (4) отрицательно заряженной воронки (6) имеет на своей поверхности набор

иголочек, с которых будут стекать электроны. Из-за того, что давление газов в

камере на начальном этапе высокое электроны не смогут свободно пролетать к

положительно заряженному электроду-воронке, они обязательно прилипнут к

какой-нибудь молекуле газа, которая станет отрицательным ионом и будет увлечена

электрическим полем в сторону положительно заряженной воронки (7). Таким

образом, на начальном этапе ИНС производит откачку в основном отрицательных

ионов газа. Затем, когда давление в камере упадет настолько, что в газе сможет

возникнуть тлеющий разряд, доминирующую роль в откачке остаточных газов будут

играть положительно заряженные ионы (см. книгу:

«Элементарный учебник физики» под редакцией академика Г.С. Ландсберга том II

страницы 229-230 § 104, где описано явление прохождение каналовых лучей через

сетчатый катод).

При очень низких давлениях остаточных газов необходимо снизить разность потенциалов между

воронками-электродами, а что бы количество электронов стекающих с отрицательно

заряженной сетки осталось прежним надо будет включить электрический подогрев

(11) специального катода (12), размещенного внутри воронки (6).

Можно несколько упростить конструкцию ионно-вакуумного насоса

Стрельцова, используя только одну воронку, прикрытую сеткой, а напротив нее в

качестве электрода расположить металлическую пластину (1), с торчащими иголками

[см. фиг. № 9].

Фиг. № 9.

Но при этом в процессе откачки придется переключать

полярность источника напряжения специальным коммутатором (2), на фигуре он

обозначен традиционным для электротехники способом: при высоком давлении газов

воронка должна будет иметь положительный потенциал по отношению к пластине, а

при низком давлении остаточных газов - отрицательный потенциал. (Остальные

детали, использующиеся на этой фигуре, такие же, как и на фигуре № 8.) В

отличие от ранее рассмотренной конструкции насоса с двумя воронками в таком

упрощенном насосе не возникает опасности циркуляции ионов по замкнутому кругу.

Надо так же заметить, что, если технологическому процессу,

который мы собираемся выполнять в вакууме, не вредят свободные ионы и

электромагнитные поля, то можно создать тлеющий разряд сразу во всём объёме

откачиваемого сосуда, т.е.

откачивать остаточные газы сразу из всего объема

технологической вакуумной камеры

см. фигуру № 10. Процесс ионной откачки можно начать уже при

нормальном атмосферном давлении.

Фиг. № 10.

При этом скорость откачки газов из технологической камеры очень сильно возрастет,

а общее время, затраченное на получение высокого вакуума,

соответственно уменьшается.

Затем, после того как высокий вакуум в технологической камере достигнут, можно отключить

тлеющий разряд, протекающий во всем объёме сосуда, и включить для поддержания достигнутого качества вакуума отдельный

ИНС, вынесенный за пределы технологической камеры, или использовать

традиционный инно-сорбционный насос.

Никакие другие насосы (паромасляные, ионно-сорбционные, турбомолекулярные) не позволяют получать такой высокой скорости откачки газов

из технологической камеры.

Действительно, если попытаться сделать

технологическую камеру внутренним объемом паромасляного насоса, то все

пространство технологической камеры будет отравлено парами масел. Если же попытаться превратить

технологическую камеру во внутренний объемом ионно-сорбционного насоса, то в

пространстве технологической камеры придется распылять сорбент Ti, Mo... Но сорбент

также загрязняет рабочую камеру - он может оказаться вредной примесью для

технологического процесса, который мы

собираемся осуществлять. И, кроме того, все другие насосы намного сложней в

эксплуатации (для паромасляных, например, всегда существует опасность, что

масло выплеснется в технологическую вакуумную камеру), поэтому вероятно, что весьма распространенные паромасляные насосы в ближайшее время будут вытеснены

из промышленности и лабораторий ионными насосами Стрельцова.

Примечание:

после публикации этой Web страницы в Интернете несколько специалистов по вакуумным технологиям начали со мной в переписку, в ходе которой обсуждался описанный здесь способ сверхбыстрой откачки. Некоторые из этих обсуждений носили плодотворный характер.

В частности ценную идею высказал сотрудник Тартуского университета Леннарт Нейман. Он указал, что в современных ионно-сорбционных насосах отказались от сплошных титановых анодов, заменив их сетчатыми. По словам Л. Неймана это сделано по следующим причинам: значительная часть электронов пролетает в отверстия сетки анода, а затем меняет своё направление на противоположное, и опять часть из этих электронов пролетает в отверстия сетки анода (т.е. электроны колеблются возле анодной сетки). Вследствие этого увеличивается длина траекторий полёта электронов и вероятность их столкновения с нейтральными молекулами откачиваемых газов. При этом увеличивается вероятность вовлечения молекул газа в ионизационные процессы, протекающие в ионном насосе. Как результат увеличивается эффективность работы ионных насосов после достижения ими среднего и высокого вакуума. В связи с этим Л.Нейман рекомендовал мне изменить конструкцию положительного электрода.

Трудно не согласиться с рассуждениями Л. Неймана, тем более, что эти рассуждения подтверждаются практикой использования инно-сорбционных насосов. Действительно сплошной анод, изображенный на фигуре № 10, можно сделать сетчатым. В связи с этим выражаю глубокую признательность Леннарту Нейману за сделанное им весьма ценное замечание.

Этот случай с анодом наглядно показывает, что возможно дальнейшее улучшение аппаратной реализации описанного здесь способа. Тем не мене основная идея предложенного способа остаётся прежней: быструю откачку газов из большой технологической вакуумной камеры в некоторых случаях можно осуществить созданием тлеющего разряда сразу во всем объеме технологической камеры.

Ранее указывалось, что можно предложить ещё один способ защиты от высокого вакуума подвижного сочленения, обеспечивающий

возможность вращения сустава манипулятора или предметного стола на любой угол без загрязнения вакуума парами смазки. Рассмотрим этот способ защиты на примере поворотного механизма предметного стола.

В принципе с подобной задачей технологам уже приходилось сталкиваться в 80-тые годы в процессе усовершенствовании турбомолекулярного насоса при обеспечении возможности вращения в высоком вакууме ротора турбомолекулярного насоса.

Смотрите еще раз Web - страницу по теории и истории турбомолекулярных насосов.

В нашем случае, так же как и тогда, для смазки подшипников оси вращения предметного стола можно использовать

высококипящие густые смазки, а, кроме того, необходимо создать вокруг оси предметного стола кольцевой

тлеющий разряд, выполняющий функции кольцевого ионного насоса, который будет отсасывать пары масла, не

допуская их проникновения в технологическую камеру с высоким вакуумом. Фигура № 11 демонстрирует

этот способ.

Фиг. № 11

Где: 1 - металлическая ось вращения предметного столика 2, являющаяся положительным электродом

кольцевого ионного насоса. Вторым (отрицательным) электродом кольцевого ионного насоса служит

кольцевая сетка 3, вмонтированная в диэлектрическое основание 4 соосно оси вращения предметного стола.

Ниже в глубине диэлектрического основания 4 под кольцевым ионным насосом, располагаются

шарикоподшипники 5, смазанные маслом, а так же силовой привод вращения оси предметного стола и

угломерный датчик (последние на рисунке не показаны). Пары масла, проникающие от подшипников 5 в зазор

между осью вращения 1 и диэлектрическим основанием 4 (этот зазор надо сделать минимальным),

отсасываются вначале кольцевым ионным насосом, а затем форвакуумным, и тем самым не допускаются в

технологическую камеру с высоким вакуумом. В то же самое время получившийся кольцевой ионный насос

совершенно не препятствует своей работой вращению оси рабочего стола.

Можно сделать предметный стол подъемным, для этого ось вращения предметного стола должна быть телескопической с возможностью принудительного выдвижения внутренней секции. Причем герметизация телескопических секций оси предметного стола может быть осуществлена с помощью защитной сильфонной оболочки.

(Здесь также можно предусмотреть меры, исключающие возможность проникновения паров масла в высоковакуумную технологическую камеру и при выключении электропитания установки, аналогичные устройства уже применяются в вакуумных устройствах, так что это не является принципиально неразрешимой проблемой.)

Как уже указывалось, если для осуществления технологических операций потребуется значительные повороты конечности вакуумного манипулятора, например, его «кисти», то сустав с кольцевым ионным насосом, аналогичный тому, который предлагается использовать для вращения предметного стола, может быть установлен и непосредственно на многозвенный вакуумный манипулятор. В этом случае ось вращения необходимо будет сделать в виде трубки и пропустить через неё коммуникации.

Таким образом, рассмотренный здесь способ со спирально гофрированной защитной оболочкой позволяет очень просто приспособить для использования в вакууме манипуляторы практически любой конструкции. Отдельный случай возникает, если необходимо обеспечить в вакууме вращение вокруг подвижного сочленения на произвольный угол. Тогда можно дополнительно использовать кольцевой ионный насос, описанный здесь.

Уже несколько десятилетий исследователями изучаются

металлические сплавы, с аморфной атомарной структурой, получаемые путем

сверхбыстрого охлаждения. Эти материалы обладают уникальными магнитными,

прочностными и антикоррозионными свойствами. Впервые об аморфных металлах я узнал в 1980 г.,

прочитав статью в журнале «Юный техник» № 11. За эти годы мало что изменилось, по-прежнему

исследователи могут получать изделия из аморфных металлов как и 25 лет назад только в виде

порошка, тонкой фольги, либо

тонкой нити.

Получать же толстые монолитные изделия из металла с аморфной

структурой расположения атомов технологам не удается. Так, например, на одном

из ИНТЕРНЕТ сайтов, посвященном этой проблеме, указывается, что толстые

монолитные изделия из металлов с аморфной структурой расположения атомов,

получаемые путем ионно-плазменного распыления, оказываются нестойкими

– они самопроизвольно кристаллизуются уже при комнатной температуре и теряют

все свои уникальные свойства.

Причина этого явления (самопроизвольной кристаллизации при

комнатной температуре) может заключаться в следующем: при использовании единичных атомов для напыления толстого

изделия исследователи получают не просто аморфную атомарную структуру, а постепенно в процессе напыления выстраивают структуру, характерную для т.н.

«поверхностного слоя». В результате при напылении толстых изделий отдельными

атомами получается слишком перенапряженная субстанция, запасающая в себе

большую потенциальную энергию. В последствии при малейшем термическом толчке

эта атомарная перенапряженная структура самопроизвольно перестраивается

(кристаллизуется).

Таким образом, в данное время не существует технологии,

позволяющей получать полноценные толстые изделия из аморфных металлов. Эта проблема до сих пор не нашла удовлетворительного решения.

На мой взгляд, решить проблему получения толстых монолитных

изделий из аморфных металлов можно способом ультразвукового набрызгивания в

высоком вакууме на охлаждаемую подложку горячих жидких капель металла при наличии высоковольтного электрического поля.

При столкновении в высоком вакууме горячей жидкой

металлической капли с холодной поверхностью изделия, капля будет прилипать, и

расплющиваться на поверхности изделия, образуя небольшой бугорок. До момента столкновения внутри каждой жидкой

капли металла структура взаимного расположения атомов такая же, как в любой

жидкости – аморфная. Поэтому при быстром охлаждении прилипшей капли полученный

бугорок в основной своей массе будет иметь аморфную структуру расположения

атомов без излишнего напряжения. Небольшие напряжения в структуре полученного

изделия могут возникать только между расплющенной каплей и ранее набрызганной

поверхностью. Однако следует учитывать, что поверхностный слой набрызгиваемой

расплавленной капли является поверхностным слоем жидкости, т.е. атомы

жидкой капли подвижны. Поэтому в момент столкновения капли с холодной

поверхностью изделия атомы капли, пусть и на очень короткий миг, но имеют

возможность подстроится к атомам ранее набрызганной поверхности.

Следует также учитывать, что набрызгивание предполагается осуществлять в

высоковольтном электрическом поле, поэтому при подлёте положительно заряженной

капли поверхность изделия будет локально поляризоваться, что улучшит

адгезию в момент столкновения жидкой капли с изделием.

Всё это уменьшает

межатомные напряжения в атомарном слое между застывшей каплей и ранее

набрызганной поверхностью. Дальше в глубь расплющенной капли напряжения

поверхностного слоя распространяться, как это происходит при напылении изделий

одиночными атомами, не будет. Таким образом, толстое изделие, полученное

методом набрызгивания, будет менее напряженным, чем толстое изделие, полученное

напылением одиночными атомами при ионно-плазменном распылении.

А это позволяет предположить, что набрызганное изделие с аморфной атомарной

структурой окажется термически более

стабильным, чем получаемые напылением одиночными атомами. (Во всяком случае,

можно надеяться, что полученное набрызгом

толстое металлическое изделие с аморфным расположением атомов уже не

будет кристаллизоваться при комнатной температуре).

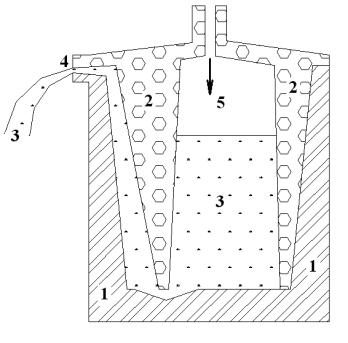

В общих чертах указанный способ демонстрируется фигурой № 12. Весь технологический процесс осуществляется в высоком вакууме.

Фиг. № 12

Цифрой № 1 обозначен тигель с расплавленным металлом, который

мы наносим на подложку (обозначена цифрой № 2). Ультразвуковой вибратор № 3 сообщает

тиглю с расплавом вертикальные колебательные движения. В результате чего

расплавленный металл разбрызгивается на мелкие капли. Между тиглем и подложкой

создают высокую разность электрических потенциалов. При этом вибрирующий тигель

с расплавом металла подключается к положительному полюсу источника высокого

напряжения, а подложка - к отрицательному полюсу. Капли наносимого металла, полученные с помощью ультразвукового распыления, будет

иметь положительный заряд вследствие потери электронов из-за термоэлектронной

эмиссии. Поэтому под действием высокого электрического напряжения,

существующего между подложкой и тиглем,

положительно заряженные капли металла приобретут скорость в направлении

подложки, где они и будут осаждаться.

Ультразвуковой вибратор и закрепленный на нем тигель с

расплавленным металлом могут перемещаться параллельно поверхности подложки с

помощью манипулятора. (Эта способность к перемещению тигеля с расплавом

обозначена стрелками, идущими вправо и влево от основания вибратора, сам манипулятор, осуществляющий перемещение на

фигуре № 12 не показан). С помощью манипулятора можно поочередно (несколько

раз) наносить в вакууме один слой металла на другой и получать толстые изделия.

При правильном подборе параметров работы установки: расстояния

от тигеля до подложки, химического состава набрызгиваемого металла, его

температуры, скорости перемещения тигеля параллельно изготавливаемого изделия и

т.д. предлагаемый способ, позволит изготавливать относительно толстые

металлические изделия с аморфной атомарной структурой.

Именно поэтому подложка 2 на фигуре имеет форму разрезанной

тарелки – в неё налит жидкий воздух (на фигуре обозначен цифрой 4),

который, отбирает от подложки тепло,

сообщенное ей каплями набрызгиваемого расплавленного металла. Испаряющийся с

подложки жидкий воздух не стоит выпускать непосредственно в атмосферу – это

слишком расточительно. Пары жидкого воздуха имеют весьма низкую температуру,

близкую к температуре сжижения. Поэтому

целесообразней будет направлять их в машину для сжижения газов, а получившийся

в результате порцию жидкого воздуха снова заливать в подложку. Подобный подход

к экономии жидкого воздуха будет более прагматичным, нежели сжижение теплого

воздуха, взятого из окружающей атмосферы.

При этом подложка 2 выполняет несколько функций:

1. на неё набрызгивают металлическое покрытие, т.е. она служит основой (или формой для будущего изделия из аморфного металла),

2. подложка служит ёмкостью для жидкого воздуха

3. подложка выполняет функции стенки для камеры, где в высоком вакууме осуществляют набрызгивание металла, т.е. по одну сторону подложки вакуум, по другую – повышенное давление.

Предложенный способ создания металлических покрытий обладает

рядом достоинств:

Во-первых, процесс нанесения покрытия идет в высоком вакууме,

в результате чего полностью исключается появление в нанесенном покрытии газовых пузырей (каверн).

Во-вторых, предложенный здесь способ позволяет легко получить

толстые покрытия из металлов, имеющих высокую температуру испарения. Получение подобных

по толщине покрытий простым (традиционным) испарением металла может оказаться

весьма энергоёмким процессом см. фигуру № 13.

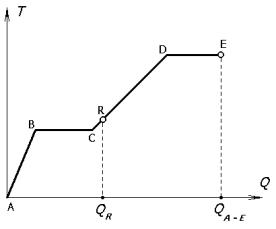

Фиг. № 13

Где представлен график роста температуры металла при сообщении ему теплоты.

Участок A – B графика –

нагревание металлического кристалла от 0 градусов Кельвина до температуры

плавления Q = c1m(TA – TB), где c1 – удельная теплоемкость металлического кристалла. Участок B – C

графика – плавление металла QBC = λm, где λ – удельная

теплота плавления. Участок C – D графика – нагревание расплавленного металла

до температуры кипения QCD = c2m(TC – TD), где c2 – удельная теплоемкость расплавленного металла. Участок D – E

графика соответствует процессу испарения расплавленного металла. Таким образом,

если мы будем напылять металл на подложку традиционным способом – путем его

испарения в вакууме, то нам придется сообщить ему количество теплоты QA – E, что может оказаться весьма

энергоемким процессом, особенно если металл имеет большую теплоту

парообразования. Если же воспользоваться предлагаемым способом набрызгивания

капель расплава, то металлу нужно будет сообщить меньшее количество теплоты QR, где QA-C ≤ QR << QA-E [см. график на фигуре № 13].)

Третье достоинство предложенного способа: химический состав

нанесенного покрытия будет более однородным по сравнению с покрытием,

полученным простым испарением металла в высоком вакууме. (Пояснение: если мы

будем наносить на подложку простым испарением не чистый металл, а сплав

различных металлов (например, сплав металла и аморфизатора), то в процессе испарения у нас может произойти

распад первичного сплава на фракции: на подложке окажется несколько слоёв с

преобладанием в составе каждого слоя того, или иного металла. Иное дело, если

покрытие наносят набрызгиванием капель расплавленного сплава, каждая из которых

по своему химическому составу идентична исходному сплаву.)

Однако следует честно сказать, что предлагаемый способ не

дает 100%-ой гарантии получения толстых

монолитных изделий из металлов с аморфным расположением атомов во всех случаях,

при любых технологических режимах. (Также, как ознакомлением в журнале с общим описанием устройства

хлебопекарни и самое общее

представление о том, как печь хлеб, не дает начинающему пекарю 100%-ой гарантии

получения качественных хлебо-булочных изделий. – необходимо ещё знание

конкретных кулинарных рецептов выпечки хлеба. Как здесь не вспомнить пословицу:

«Первый блин – комом») На самом деле над предложенным здесь способом получения

толстых аморфных металлических изделий ещё необходимо работать, подбирая

оптимальные технологические режимы.

Одна из таких проблем рассматриваемого способа - это процесс

ультразвукового разбрызгивания. Пьезоэлектрические материалы не пригодны для наших

целей по причине потери ими пьезоэлектрических свойств при высокой температуре.

Поэтому придется использовать магнитострикционные материалы, возможно, ферриты.

Расплавленный металл горячий, он будет нагревать

ультразвуковой керамический излучатель, в результате будут ухудшаться его

магнитострикционные свойства. Тем не менее, для лабораторной проверки

предложенного способа вполне можно предложить упрощенную конструкцию

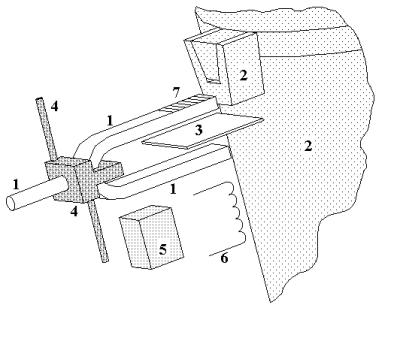

ферритового излучателя см. фигуру № 14

Фиг. № 14.

На один конец ферритового стержня 1 насажаны с помощью

винтовых зажимов две клеммы 2 и 3,

удерживающие с помощью винтов, танталовое или вольфрамовое корытце-тигель 4,

нагреваемое электрическим током, текущим по проводам 5 и 6. По одному из этих

проводов к корытцу-тиглю также подводят высокий положительный, по отношению к

подложке, потенциал. Переменное магнитное поле, заставляющее вибрировать

излучатель, создается катушкой 7, цифрой 8 обозначен постоянный магнит,

осуществляющий подмагничивание (поляризацию) излучателя. В середине ферритового

стержня при колебаниях образуется узел, и именно за это место ферритовый стержень надо

держать. Для

удержания ферритового стержня используется полое теплоотводящее кольцо 9, по

которому прокачивается охлаждающая жидкость. (Феррит, будучи керамикой, плохо

проводит тепло и электрический ток, поэтому для лабораторных исследований, если

количество набрызгиваемого металла невелико, можно обойтись и без

теплоотводящего кольца, но в промышленных установках теплоотводящее кольцо

лучше использовать). Само кольцо 9 фиксируется в резиновой манжете.

В промышленности в качестве вибрирующего элемента,

разбрызгивающего расплавленный металл см. фиг. №

15, можно использовать камертон 1.

Фиг. № 15.

Из тигеля 2 обеспечивается непрерывная подача на вибрирующий

камертон расплавленного металла. Металлическая пластина 3 (также как и

камертон, и расплавленный металл в тигле) подключены к положительному полюсу

высоковольтного источника постоянного напряжения - для создания необходимой

разности потенциалов между вибрирующим

разбрызгивателем и подложкой. Холодильник 4, охлаждаемый проточной жидкостью,

надет на камертон в месте, где ветви камертона крепятся к его ножке (в этом

месте у вибрирующего камертона будет узел). Постоянный магнит 5,

осуществляющий подмагничивание (поляризацию) нижней ветви камертона. Переменное магнитное

поле, заставляющее вибрировать камертон, создается катушкой 6. На поверхность

верхней ветви камертона, осуществляющей разбрызгивание металла, нанесено оксидное (или

керамическое) покрытие 7, снижающее вероятность прилипания расплавленного

металла к камертону. Возможно вместо оксидного покрытия 7, нанесенного

непосредственно на верхнюю ветвь камертона можно установить насадку из жести с

нанесенной уже на её поверхности оксидного слоя.

(Тонкая жесть быстрей прогреется под действием расплавленного металла, чем

толстая ветвь камертона, и мы быстрей сможем выйти на нужный стабильный

температурный режим работы установки).

Следует так же напомнить, что в электротехнике существуют

т.н. «камертонные генераторы», в которых задающим (частотоопределяющим)

элементом служит колеблющийся камертон. В нашем случае мы также можем

использовать наш камертон в качестве частотоопределяющего элемента. Это

позволит всегда подавать на катушку электрическое напряжение с необходимой

частотой – колебательная система сама себя будет поддерживать в резонансе,

обеспечивая максимальную амплитуду колебаний камертона. Для этого можно

использовать ёмкостную связь, см. фиг. № 16, где показана принципиальная

электросхема - одна из ветвей камертона является обкладкой

конденсатора.

Фиг. № 16.

При колебании камертона меняется емкость, и как следствие меняется

электрическое напряжение на базе транзистора. Что в свою очередь изменяет

электрический ток, протекающий по катушке, обеспечивающей колебания камертона –

возникают автоколебания. (Подмагничивающий магнит на электросхеме

не показан.)

Можно также обратить внимание читателей на конструкцию тигеля

см. фиг № 17.

Фиг. № 17.

Напомню, что его предполагается использовать для работы в высоком

вакууме. Тигель состоит из двух деталей: наружной 1 и внутренний 2 (перевернутой) чаш. Расплавленный металл 3

изливается из тигеля через сопло 4 под давлением газа 5, подаваемым в тигель

сверху. Таким образом, в конструкции тигеля используется сифонный принцип работы

– это не позволяет газу, выдавливающему расплавленный металл 3, выйти из тигеля в технологическую

камеру и отравить высокой вакуум – надо только не допустить полного опорожнения

тигеля, для этого можно использовать весы. По весу тигеля можно определять,

сколько расплавленного металла осталось в тигле и не допускать его полного

опорожнения.

Дело в том, что из-за высокой прочности аморфных металлических сплавов

обычные металлорежущие станки здесь непригодны. Автоген или электросварка здесь

также не годятся, т.к. они вызовут нагрев металлического изделия, из-за чего

произойдет кристаллизация его атомов – изделие перестанет быть аморфным и лишится своих замечательных

свойств.

Пожалуй, только две технологии позволяют проводить обработку

металлических изделий с аморфной структурой атомов. Это: гидроабразивная

резка – струя воды, с взвешенными в ней частицами абразива, бьющая под большим давлением,

позволит резать аморфные сплавы, не нагревая их. (Подобная технология уже

применялась водолазами для прорезания отверстий в корпусе АПЛ «Курск».) Эта

технология позволит проводить грубую обработку изделий из аморфных сплавов.

Более точную доводку

изделий из аморфных металлов можно будет проводить на ультразвуковых

станках с абразивной суспензией. (Подобные станки применяют для обработки

алмазов.)

И второй, заключительный вопрос: обсуждение возможности многократного

использования одной и той же подложки (формы) для изготовления деталей из

аморфных металлов.

Для этих целей сама подложка должна быть изготовлена из

обычного (поликристаллического) сплава с высокими антикоррозионными свойствами.

После того, как подложку-форму поместят в установку и создадут в камере вакуум,

на поверхность подложки простым испарением следует нанести тонкий слой

какого-нибудь металла (натрий или калий), который легко растворяется в

химически активных средах. И уже только затем можно будет заливать в

форму-подложку жидкий воздух, и производить в вакууме набрызгивание металла с

целью получить изделие из аморфного сплава. После того, как изделие из металла

с аморфной структурой будет получено, можно произвести отделение от него

формы-подложки. Для этого просто будет необходимо поместить подложку и

прилипшее к нему изделие в химически активную среду, которая растворит тонкий

слой металла между подложкой и изделием из аморфного сплава. Другая возможность

разделения формы-подложки и изделия из металла с аморфной структурой состоит в

том, что бы предварительно нанести в вакууме на поверхность подложки тонкий

слой ртути. Для этого подложку предварительно надо будет охладить до – 400 C, что

бы пары ртути могли кристаллизоваться на ней. Затем, после того, как изделие из

аморфного сплава будет набрызгано на подложку, достаточно лишь дать системе:

“подложка+изделие” возможность нагреться до комнатной температуры. При этом

ртуть перейдет в жидкое состояние и форму-подложку можно будет легко отделить

от изделия механическим воздействием. (Однако в последнем случае надо помнить,

что ртуть обладает ядовитыми свойствами, поэтому следует принять надлежащие

меры предосторожности, прежде чем применять такой способ разделения на

производстве.)

| Примечание: |

представленный здесь способ получения ТОЛСТЫХ изделий из аморфным металлов был описан в заявке на изобретение № 2003127625 (дата регистрации заявки в Роспатенте 11 сентября 2003 г.). Совсем недавно я нашёл на просторах Интернета информацию, косвенно подтверждающую возможность реализации заявленного мною способа. Это разработка японских специалистов металлургической компании "NAKAYAMA STEEL WORKS, LTD", где также используют разбрызгивание расплавленного металла, однако дата приоритета у японских металлургов более поздняя - 2004 год. |